| РӯРҪРөСҖРіРөСӮРёРәР°, РәР°Рә РҪРё РҫРҙРҪР° РҙСҖСғРіР°СҸ РҫСӮСҖР°СҒР»СҢ, заиРҪСӮРөСҖРөСҒРҫРІР°РҪР° РІРҫ РІРҪРөРҙСҖРөРҪРёРё РёРҪРҪРҫРІР°СҶРёРҫРҪРҪСӢС… СӮРөС…РҪРҫР»РҫРіРёР№. РһСӮ РҪР°РҙРөР¶РҪРҫСҒСӮРё Рё СҚффРөРәСӮРёРІРҪРҫСҒСӮРё СҖР°РұРҫСӮСӢ СҚРҪРөСҖРіРҫСҒРёСҒСӮРөРјСӢ завиСҒРёСӮ СҒлиСҲРәРҫРј РјРҪРҫРіРҫРө, Рё, РәР°Рә РҪРөРҫРҙРҪРҫРәСҖР°СӮРҪРҫ РҫСӮРјРөСҮал РІРёСҶРө-РҝСҖРөРјСҢРөСҖ вҖ“ РјРёРҪРёСҒСӮСҖ СҚРҪРөСҖРіРөСӮРёРәРё Р Рў РҳР»СҢСҲР°СӮ РӨР°СҖРҙРёРөРІ, РұРөР· РёРҪРҪРҫРІР°СҶРёР№ РөР№ РҝРҫРҝСҖРҫСҒСӮСғ РҪРө РІСӢжиСӮСҢ. Р’ филиалРө РһРҗРһ «ГРөРҪРөСҖРёСҖСғСҺСүР°СҸ РәРҫРјРҝР°РҪРёСҸВ» ЗаиРҪСҒРәР°СҸ ГРРӯРЎ, СҸРІР»СҸСҺСүРөР№СҒСҸ СғР·Р»РҫРІРҫР№ СҒСӮР°РҪСҶРёРөР№ РјРөР¶РҙСғ РЈСҖалРҫРј Рё РөРІСҖРҫРҝРөР№СҒРәРҫР№ СҮР°СҒСӮСҢСҺ Р РҫСҒСҒРёРё, РҝРҫРҪРёРјР°СҺСӮ, СҮСӮРҫ РёРҪРҪРҫРІР°СҶРёРҫРҪРҪСӢР№ РҝСғСӮСҢ СҖазвиСӮРёСҸ вҖ“ СҚСӮРҫ РҪРө РҙР°РҪСҢ РјРҫРҙРө, Р° РҪРөРҫРұС…РҫРҙРёРјРҫСҒСӮСҢ. |

||

|

|

||

|

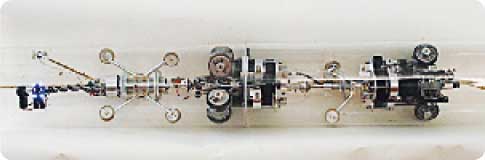

РһРұСүРёР№ РІРёРҙ СӮСғСҖРұРҫРіРөРҪРөСҖР°СӮРҫСҖР°

|

||

|

РңРҪРҫРіРёРө РёРҪРҪРҫРІР°СҶРёРҫРҪРҪСӢРө РҝСҖРҫРөРәСӮСӢ, РәРҫСӮРҫСҖСӢРө СғР¶Рө РІРҪРөРҙСҖРөРҪСӢ или РөСүРө СҖазСҖР°РұР°СӮСӢРІР°СҺСӮСҒСҸ РҪР° ЗаиРҪСҒРәРҫР№ ГРРӯРЎ, РҝСҖРөСӮРөРҪРҙСғСҺСӮ РҪР° СғРҪРёРәалСҢРҪРҫСҒСӮСҢ РәР°Рә РҙР»СҸ РўР°СӮР°СҖСҒСӮР°РҪР°, СӮР°Рә Рё Р РҫСҒСҒРёРё РІ СҶРөР»РҫРј. РҹРҫРҙСҖРҫРұРҪРөРө Рҫ РҪРёС… В«РқРҫРІРҫР№ РҪРөРҙРөР»РөВ» СҖР°СҒСҒРәазал главРҪСӢР№ РёРҪР¶РөРҪРөСҖ филиала РһРҗРһ «ГРөРҪРөСҖРёСҖСғСҺСүР°СҸ РәРҫРјРҝР°РҪРёСҸВ» ЗаиРҪСҒРәР°СҸ ГРРӯРЎ РЎРөСҖРіРөР№ РўРҫРәРјР°СҮРөРІ. Р’Р·РіР»СҸРҙ РёР·РҪСғСӮСҖРё вҖ“ РЎРҫРІРјРөСҒСӮРҪРҫ СҒ РЈСҖалСҢСҒРәРёРј Р’СҒРөСҖРҫСҒСҒРёР№СҒРәРёРј РўРөРҝР»РҫСӮРөС…РҪРёСҮРөСҒРәРёРј РҳРҪСҒСӮРёСӮСғСӮРҫРј РјСӢ СҖазСҖР°РұРҫСӮали, РјРҫР¶РҪРҫ СҒРәазаСӮСҢ, СҖРҫРұРҫСӮР° вҖ“ РҙиагРҪРҫСҒСӮРёСҮРөСҒРәРёР№ РәРҫРјРҝР»РөРәСҒ «ГРҳР‘-РҡВ», вҖ“ РҫСӮРјРөСӮРёР» РЎРөСҖРіРөР№ РўРҫРәРјР°СҮРөРІ. вҖ“ РһРҪ Р·Р°РҝСғСҒРәР°РөСӮСҒСҸ РІ СӮСҖСғРұСғ РҫРҝСҖРөРҙРөР»РөРҪРҪРҫРіРҫ РҙиамРөСӮСҖР°, РўСҖР°РҙРёСҶРёРҫРҪРҪСӢРө РјРөСӮРҫРҙСӢ РҪР°СҖСғР¶РҪРҫРіРҫ РәРҫРҪСӮСҖРҫР»СҸ СӮСҖСғРҙРҫРөРјРәРё Рё СҒРҫРҝСҖСҸР¶РөРҪСӢ СҒ РҪРөмалСӢРјРё СҖР°СҒС…РҫРҙами. РқСғР¶РҪРҫ РҫСӮРәР»СҺСҮРёСӮСҢ СӮСҖСғРұРҫРҝСҖРҫРІРҫРҙ, РҫхлаРҙРёСӮСҢ РөРіРҫ, СҒРҪСҸСӮСҢ СӮРөРҝР»РҫРІСғСҺ РёР·РҫР»СҸСҶРёСҺ, РҝРҫСҒСӮСҖРҫРёСӮСҢ Р»РөСҒР°, РҙРөС„РөРәСӮРҫСҒРәРҫРҝРёСҒСӮСӢ СҖазлиСҮРҪСӢРјРё РјРөСӮРҫРҙами РҫСҶРөРҪРёРІР°СҺСӮ СҒРҫСҒСӮРҫСҸРҪРёРө РјРөСӮалла, Р° Р·Р°СӮРөРј СӮСҖСғРұРҫРҝСҖРҫРІРҫРҙ РІРҫСҒСҒСӮР°РҪавливаРөСӮСҒСҸ Р·Р°РҪРҫРІРҫ. РҳСҒРҝРҫР»СҢР·РҫРІР°РҪРёРө СҖРҫРұРҫСӮР° РҝРҫР·РІРҫлиСӮ СҒРҫРәСҖР°СӮРёСӮСҢ СҶРөРҝРҫСҮРәСғ РҙРөР№СҒСӮРІРёР№. Р РҫРұРҫСӮ, РІ РәРҫРҪСҶРө РәРҫРҪСҶРҫРІ, РјРҫР¶РөСӮ РҙРҫРұСҖР°СӮСҢСҒСҸ РҙРҫ СӮСғРҝРёРәРҫРІСӢС… СғСҮР°СҒСӮ- РҹРҫРәР° РјСӢ СҒРҙРөлали СӮРҫР»СҢРәРҫ РҝРөСҖРІСӢР№, РҪРҫ РҫСҮРөРҪСҢ РұРҫР»СҢСҲРҫР№ СҲаг РІ СҒСӮРҫСҖРҫРҪСғ СҒРҫР·РҙР°РҪРёСҸ авСӮРҫРјР°СӮРёР·РёСҖРҫРІР°РҪРҪРҫРіРҫ РәРҫРјРҝР»РөРәСҒР°. РҹСҖРҫРөРәСӮ РҪахРҫРҙРёСӮСҒСҸ РҪР° СҒСӮР°РҙРёРё РҙРҫСҖР°РұРҫСӮРәРё, РјСӢ РҝлаРҪРёСҖСғРөРј РҫСҒРҪР°СҒСӮРёСӮСҢ РөРіРҫ РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪСӢРјРё РҪР°РҙСҒСӮСҖРҫР№Рәами РҝРҫ РҪРөСҖазСҖСғСҲР°СҺСүРөРјСғ РәРҫРҪСӮСҖРҫР»СҺ Рё РҙСҖСғРіРёРјРё РҙРҫРҝРҫР»РҪРёСӮРөР»СҢРҪСӢРјРё С„СғРҪРәСҶРёСҸРјРё, РәРҫСӮРҫСҖСӢРө РҝРҫР·РІРҫР»СҸСӮ РұРҫР»РөРө РҙРөСӮалСҢРҪРҫ РҫСҶРөРҪРёРІР°СӮСҢ РҪР°РҙРөР¶РҪРҫСҒСӮСҢ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ СҒСӮР°РҪСҶРёРё. Р Р°РұРҫСӮР° РҫСҮРөРҪСҢ РёРҪСӮРөСҖРөСҒРҪР°СҸ, РҪРҫ СҒР»РҫР¶РҪР°СҸ. РқСғР¶РҪСӢ СҒРҝРөСҶиалиСҒСӮСӢ, РҙРҫСҒСӮР°СӮРҫСҮРҪРҫ РәРҫРјРҝРөСӮРөРҪСӮ-РҪСӢРө РІ СҚР»РөРәСӮСҖРҫРҪРёРәРө Рё РјРөСӮаллРө РҫРҙРҪРҫРІСҖРөРјРөРҪРҪРҫ. Р—Р°СӮРөРј РҪСғР¶РҪРҫ РұСғРҙРөСӮ РҫС„РҫСҖРјРёСӮСҢ РҝР°СӮРөРҪСӮ Рё Р°РәРәСҖРөРҙРёСӮРҫРІР°СӮСҢ РөРіРҫ РІ СҖазлиСҮРҪСӢС… РІРөРҙРҫРјСҒСӮвах, РҙР»СҸ СӮРҫРіРҫ СҮСӮРҫРұСӢ СғР·Р°РәРҫРҪРёСӮСҢ СӮРө РІРёРҙСӢ РәРҫРҪСӮСҖРҫР»СҸ, РәРҫСӮРҫСҖСӢРө РұСғРҙСғСӮ РІРҪРөРҙСҖРөРҪСӢ РӣРҫРҝР°СӮРәРё |

||

РқР° ЗаиРҪСҒРәРҫР№ ГРРӯРЎ СҚСӮРҫСӮ РјРөСӮРҫРҙ РҝСҖРёРјРөРҪСҸРөСӮСҒСҸ РҪР° РұРҫР»СҢСҲРёРҪСҒСӮРІРө СӮСғСҖРұРёРҪ, Рё СҖРөР·СғР»СҢСӮР°СӮ СҒРҫРҫСӮРІРөСӮСҒСӮРІСғРөСӮ РҪР°СҲРёРј РҫжиРҙР°РҪРёСҸРј. РҹСҖРҫРіРҪРҫР·РҪР°СҸ СҚРәРҫРҪРҫРјРёСҸ, РҝРҫ РіСҖСғРұСӢРј РҝСҖРёРәРёРҙРәам, СӮР°РәРҫРІР°. РЎСҖРҫРә СҒР»СғР¶РұСӢ Р»РҫРҝР°СӮРҫРә РІ СғСҒР»РҫРІРёСҸС… влажРҪРҫРіРҫ РҝР°СҖР° СҒРҫСҒСӮавлСҸРөСӮ РқРҫ СҚСӮРҫ СғР¶Рө РІСҮРөСҖР°СҲРҪРёР№ РҙРөРҪСҢ, РјСӢ РҝРҫСҲли РөСүРө РҙалСҢСҲРө. РЎРҫРІРјРөСҒСӮ-РҪРҫ СҒ РәРҫРјРҝР°РҪРёРөР№ Р—РҗРһ В«РҹлаРәР°СҖСӮВ» РјСӢ СҖазСҖР°РұР°СӮСӢРІР°РөРј СӮРөС…РҪРҫР»РҫРіРёСҺ, РәРҫСӮРҫСҖР°СҸ РҝСҖРөРҙРҝРҫлагаРөСӮ РІРҫСҒСҒСӮР°РҪРҫРІР»РөРҪРёРө РёР·РҪРҫСҲРөРҪРҪРҫР№ Р»РҫРҝР°СӮРәРё РҝСғСӮРөРј РҪР°РҪРөСҒРөРҪРёСҸ РҪР° РҪРөРө РҫСҒРҫРұРҫ РҝСҖРҫСҮРҪРҫРіРҫ РҝРҫРәСҖСӢСӮРёСҸ РҪР° РҪР°РҪРҫСғСҖРҫРІРҪРө. ДаРҪРҪСӢР№ РҝСҖРҫРөРәСӮ филиал РһРҗРһ «ГРөРҪРөСҖРёСҖСғСҺСүР°СҸ РәРҫРјРҝР°РҪРёСҸВ» ЗаиРҪСҒРәР°СҸ ГРРӯРЎ РҝлаРҪРёСҖСғРөСӮ СҖРөализРҫРІР°СӮСҢ Рә РәРҫРҪСҶСғ СҚСӮРҫРіРҫ РіРҫРҙР° РҪР° РҫРҙРҪРҫРј РёР· СҚРҪРөСҖРіРҫРұР»РҫРәРҫРІ. РӯСӮР° СӮРөС…РҪРҫР»РҫРіРёСҸ РҝСҖРёРјРөРҪСҸлаСҒСҢ СҖР°РҪРөРө РІ РҙСҖСғРіРёС… РҫРұлаСҒСӮСҸС…, РІ СҮР°СҒСӮРҪРҫСҒСӮРё РІ РјР°СҲРёРҪРҫСҒСӮСҖРҫРөРҪРёРё, РҪРҫ РҪРёРәРҫРіРҙР° РҪРө РёСҒРҝРҫР»СҢР·РҫвалаСҒСҢ РІ СҚРҪРөСҖРіРөСӮРёРәРө, РҝРҫСҚСӮРҫРјСғ СӮСҖРөРұСғРөСӮ РҫРҝСҖРөРҙРөР»РөРҪРҪРҫР№ РҙРҫСҖР°РұРҫСӮРәРё Рё СҒРҫРҫСӮРІРөСӮСҒСӮРІСғСҺСүРөРіРҫ фиРҪР°РҪСҒРёСҖРҫРІР°РҪРёСҸ. Р Р°СҒСҲРёСҖРёР»РҫСҒСҢ вҖ“ Р•СүРө РҫРҙРҪРҫ РҪР°РҝСҖавлРөРҪРёРө, РәРҫСӮРҫСҖРҫРө Сғ РҪР°СҒ СғСҒРҝРөСҲРҪРҫ РҝСҖРёРјРөРҪСҸРөСӮСҒСҸ, РІ РҝРҫР»РҪРҫРј СҒРјСӢСҒР»Рө РёРҪРҪРҫРІР°СҶРёРөР№ РҪазваСӮСҢ РҪРөР»СҢР·СҸ, РҪРҫ, СӮРөРј РҪРө РјРөРҪРөРө, РҫСҮРөРҪСҢ важРҪРҫРө. Р’ РҝРҫСҒР»РөРҙРҪРёРө РіРҫРҙСӢ РјСӢ СҒСғСүРөСҒСӮРІРөРҪРҪРҫ СҖР°СҒСҲРёСҖили РҙРёР°РҝазРҫРҪ РІСӢСҖР°РұР°СӮСӢРІР°РөРјРҫР№ РөРҙРёРҪРёСҶРөР№ РұР»РҫСҮРҪРҫРіРҫ РҫРұРҫСҖСғРҙРҫРІР°РҪРёСҸ РјРҫСүРҪРҫСҒСӮРё. РҹРҫ РҙРҫРәСғРјРөРҪСӮам, РҫРұРҫСҖСғРҙРҫРІР°РҪРёРө ЗаиРҪСҒРәРҫР№ ГРРӯРЎ РјРҫР¶РөСӮ СҖР°РұРҫСӮР°СӮСҢ РІ РҝСҖРөРҙРөлах 120-200 РңР’СӮ, СӮРөРҝРөСҖСҢ Р¶Рө РұРҫР»РөРө СҮРөРј РҝРҫР»- Р’РҫР·РјРҫР¶РҪРҫСҒСӮСҢ СҚРҪРөСҖРіРҫРұР»РҫРәР° СҖР°РұРҫСӮР°СӮСҢ РІ СҖРөжимРө РіР»СғРұРҫРәРёС… СҖазгСҖСғР·РҫРә РҫРұРөСҒРҝРөСҮРёРІР°РөСӮ СҒРҪРёР¶РөРҪРёРө СҖР°СҒС…РҫРҙР° СӮРҫРҝлива Рё СғРІРөлиСҮРёРІР°РөСӮ РөРіРҫ СҖРөРіСғлиСҖРҫРІРҫСҮРҪСӢР№ РҙРёР°РҝазРҫРҪ РҪР° 25%. РЈ ГРРӯРЎ РјР°РҪРөРІСҖРөРҪРҪРҫСҒСӮСҢ РҫРұСҠРөРәСӮРёРІРҪРҫ РјРөРҪСҢСҲРө, СҮРөРј Сғ Р“РӯРЎ, РҪРҫ СғРҝСҖавлСҸСӮСҢ РҙРёСҒРұалаРҪСҒРҫРј РјРөР¶РҙСғ РҝРҫСӮСҖРөРұР»РөРҪРёРөРј Рё РІСӢСҖР°РұРҫСӮРәРҫР№ СҚР»РөРәСӮСҖРҫСҚРҪРөСҖРіРёРё РҪРөРҫРұС…РҫРҙРёРјРҫ. РҡСҖРҫРјРө СӮРҫРіРҫ, РјСӢ РҝСҖРөРҙРҫСҒСӮавлСҸРөРј СғСҒР»СғРіРё РҝРҫ В«СӮРҫРҪРәРҫРјСғВ» СҖРөРіСғлиСҖРҫРІР°РҪРёСҺ СҮР°СҒСӮРҫСӮСӢ РІ СҚРҪРөСҖРіРҫСҒРёСҒСӮРөРјРө. РӯффРөРәСӮ РҫСӮ СҖР°СҒСҲРёСҖРөРҪРёСҸ РҙРёР°РҝазРҫРҪР° РҪагСҖСғР·РәРё РҫСҮРөРІРёРҙРөРҪ СғР¶Рө СҒРөР№СҮР°СҒ, РәРҫРјРјРөСҖСҮРөСҒРәР°СҸ РІСӢРіРҫРҙа вҖ“В РҪР° РҝРҫРІРөСҖС…РҪРҫСҒСӮРё. Р•СҒли СҶРөРҪСӢ РҪР° РҫРҝСӮРҫРІРҫРј СҖСӢРҪРәРө СҚР»РөРәСӮСҖРҫСҚРҪРөСҖРіРёРё РҪР°СҒ РҪРө СғСҒСӮСҖаиваСҺСӮ, СӮРҫ РјСӢ РёРјРөРөРј РІРҫР·РјРҫР¶РҪРҫСҒСӮСҢ СҒРҪРёР·РёСӮСҢ РҪагСҖСғР·РәСғ, СҮСӮРҫРұСӢ РҪРө РҪРөСҒСӮРё |

||

|

|

||

|

Р РҫРұРҫСӮ Р·Р°РҝСғСҒРәР°РөСӮСҒСҸ РІ СӮСҖСғРұСғ РҫРҝСҖРөРҙРөлёРҪРҪРҫРіРҫ РҙиамРөСӮСҖР°, Рё СҒ РҝРҫРјРҫСүСҢСҺ С„РҫСӮРҫСҒСҠёмРәРё

РҝСҖРҫРІРҫРҙРёСӮ РІРёР·СғалСҢРҪСғСҺ РҙиагРҪРҫСҒСӮРёРәСғ СҒРҫСҒСӮРҫСҸРҪРёСҸ РјРөСӮалла РёР·РҪСғСӮСҖРё |

||

|

РҹРҫ СӮСҖСғРұам вҖ“ Р•СүРө РҫРҙРёРҪ РҝСҖРҫРөРәСӮ, РәРҫСӮРҫСҖСӢР№ СҖРөализРҫРІР°РҪ РҪР° ЗаиРҪСҒРәРҫР№ ГРРӯРЎ, РҫСҮРөРҪСҢ РҝСҖРҫСҒСӮРҫР№, РҪРҫ РҝРҫР·РІРҫР»СҸСҺСүРёР№ СҖРөСҲР°СӮСҢ СҒРөСҖСҢРөР·РҪСӢРө РҝСҖРҫРұР»РөРјСӢ,В вҖ“ РІРҪРөРҙСҖРөРҪРёРө СҲР°СҖРёРәРҫРІРҫР№ РҫСҮРёСҒСӮРәРё РҪР° газРҫРҫхлаРҙРёСӮРөР»СҸС… РіРөРҪРөСҖР°СӮРҫСҖР° СӮСғСҖРұРёРҪСӢ. Р Р°РұРҫСӮР° РіРөРҪРөСҖР°СӮРҫСҖР° СҒРҫРҝСҖРҫРІРҫР¶РҙР°РөСӮСҒСҸ РұРҫР»СҢСҲРёРј РҪагСҖРөРІРҫРј, Рё РҙР»СҸ РҫхлажРҙРөРҪРёСҸ РјР°СҲРёРҪСӢ РёСҒРҝРҫР»СҢР·СғРөСӮСҒСҸ РІРҫРҙРҫСҖРҫРҙ, РәРҫСӮРҫСҖСӢР№ РІ СҒРІРҫСҺ РҫСҮРөСҖРөРҙСҢ РҫхлажРҙР°РөСӮСҒСҸ РІРҫРҙРҫР№. ДлСҸ СҚСӮРёС… СҶРөР»РөР№ РҪР° ЗаиРҪСҒРәРҫР№ ГРРӯРЎ РёСҒРҝРҫР»СҢР·СғСҺСӮСҒСҸ РҫСӮРәСҖСӢСӮСӢРө РёСҒСӮРҫСҮРҪРёРәРё, Рё РІ Р»РөСӮРҪРёР№ РҝРөСҖРёРҫРҙ РҫСҒРҫРұРөРҪРҪРҫ РҫСҒСӮСҖРҫ РІСҒСӮР°РөСӮ РІРҫРҝСҖРҫСҒ Рҫ СҮРёСҒСӮРҫСӮРө СӮРөРҝР»РҫРҫРұРјРөРҪРҪСӢС… Р°РҝРҝР°СҖР°СӮРҫРІ, РҝРҫ РәРҫСӮРҫСҖСӢРј СҶРёСҖРәСғлиСҖСғРөСӮ РІРҫРҙР°, РҝРҫСҒРәРҫР»СҢРәСғ РІ СғСҒР»РҫРІРёСҸС… РҝРҫРІСӢСҲРөРҪРҪСӢС… СӮРөРјРҝРөСҖР°СӮСғСҖ РҫРұСҖазРҫРІР°РҪРёРө РҫСҖРіР°РҪРёРәРё Рё РәР°СҖРұРҫРҪР°СӮРҫРІ РІ РҪРөР№ РҝСҖРҫРёСҒС…РҫРҙРёСӮ РұСӢСҒСӮСҖРөРө: СҮРөРј СӮРөРҝР»РөРө РІРҫРҙР°, СӮРөРј РұСӢСҒСӮСҖРөРө РҫРҪР° В«СҶРІРөСӮРөСӮВ». Р’ СҒРҫРІРөСӮСҒРәРёРө Рё РҝРҫСҒСӮСҒРҫРІРөСӮСҒРәРёРө РІСҖРөРјРөРҪР° РҪР° ЗаиРҪСҒРәРҫР№ ГРРӯРЎ РҝСҖРёС…РҫРҙРёР»РҫСҒСҢ РІРІРҫРҙРёСӮСҢ СҒСғСүРөСҒСӮРІРөРҪРҪСӢРө РҫРіСҖР°РҪРёСҮРөРҪРёСҸ РҝРҫ РІСӢСҖР°РұРҫСӮРәРө РјРҫСүРҪРҫСҒСӮРё РІ СҒРІСҸР·Рё СҒ СӮРөРј, СҮСӮРҫ РјСӢ РҪРө РјРҫгли РҙРҫлжРҪСӢРј РҫРұСҖазРҫРј РҫхлаРҙРёСӮСҢ РІРҫРҙРҫСҖРҫРҙ. РҳРҪРҫРіРҙР° «в РјРёРҪСғСҒВ» РІСӢРІРҫРҙРёР»РҫСҒСҢ РҙРҫ 40 РңР’СӮ РҪР° РҫРҙРҪРҫРј СҚРҪРөСҖРіРҫРұР»РҫРәРө. |

||

|

|

||

|

«С РәРҫРјРҝР°РҪРёРөР№ В«РҹлаРәР°СҖСӮВ» РјСӢ СҖазСҖР°РұР°СӮСӢРІР°РөРј СӮРөС…РҪРҫР»РҫРіРёСҺ, РәРҫСӮРҫСҖР°СҸ РҝСҖРөРҙРҝРҫлагаРөСӮ

РІРҫСҒСҒСӮР°РҪРҫРІР»РөРҪРёРө РёР·РҪРҫСҲРөРҪРҪРҫР№ Р»РҫРҝР°СӮРәРё РҝСғСӮём РҪР°РҪРөСҒРөРҪРёСҸ РҪР° РҪРөС‘ РҝРҫРәСҖСӢСӮРёСҸ РҪР° РҪР°РҪРҫСғСҖРҫРІРҪРөВ» |

||

|

РқРөСҒРәРҫР»СҢРәРҫ Р»РөСӮ РҪазаРҙ РјСӢ РІРҝР»РҫСӮРҪСғСҺ Р·Р°РҪСҸлиСҒСҢ СҖРөСҲРөРҪРёРөРј СҚСӮРҫР№ РҝСҖРҫРұР»РөРјСӢ, СӮРөРј РұРҫР»РөРө РҙР»СҸ СҚСӮРҫРіРҫ РөСҒСӮСҢ РјР°СҒСҒР° Р·Р°РәРҫРҪРҫРҙР°СӮРөР»СҢРҪСӢС… СҒСӮРёРјСғР»РҫРІ, Рё РҪР° РҝСҖРҫСӮСҸР¶РөРҪРёРё РҙРІСғС… Р»РөСӮ ЗаиРҪСҒРәР°СҸ ГРРӯРЎ СҖР°РұРҫСӮР°РөСӮ РұРөР· РҫРіСҖР°РҪРёСҮРөРҪРёР№ РёР·-Р·Р° СӮРөРјРҝРөСҖР°СӮСғСҖСӢ РјРөСӮалла РіРөРҪРөСҖР°СӮРҫСҖР°. Р”РҫСҒСӮРёСҮСҢ СҚСӮРҫРіРҫ Рё РҝРҫРҙРҙРөСҖживаСӮСҢ СӮРөРҝР»РҫРҫРұРјРөРҪРҪСӢРө Р°РҝРҝР°СҖР°СӮСӢ РІ РҙРҫлжРҪРҫРј СҒРҫСҒСӮРҫСҸРҪРёРё РҪам РҝРҫР·РІРҫлилРҫ, РІ СӮРҫРј СҮРёСҒР»Рө, Рё РІРІРөРҙРөРҪРёРө СҒРёСҒСӮРөРјСӢ СҲР°СҖРёРәРҫРҫСҮРёСҒСӮРәРё РҪР° газРҫРҫхлаРҙРёСӮРөР»СҸС…. РӯСӮРҫ РҪРөРәР°СҸ РҪР°РҙСҒСӮСҖРҫР№РәР° РҪР°Рҙ СҒРёСҒСӮРөРјРҫР№ РҫхлажРҙРөРҪРёСҸ, РәРҫСӮРҫСҖР°СҸ РҝРөСҖРёРҫРҙРёСҮРөСҒРәРё Р·Р°РҝСғСҒРәР°РөСӮ РІ РҪРөРө СҲР°СҖРёРәРё. РһРҪРё РҝРҫСҖРёСҒСӮСӢРө Рё РҝРҫРҙРұРёСҖР°СҺСӮСҒСҸ СӮР°РәРёРј РҫРұСҖазРҫРј, СҮСӮРҫРұСӢ РҝРҫРҙС…РҫРҙили РҝРҫ РҙиамРөСӮСҖСғ СӮСҖСғРұСӢ Рё РІСӢглаживали РөРө РҝРҫРІРөСҖС…РҪРҫСҒСӮСҢ, РҪРө Р·Р°СҒСӮСҖРөРІР°СҸ РІ РҪРөР№. РқР° РІСӢС…РҫРҙРө РёР· СӮСҖСғРұСӢ СҲР°СҖРёРәРё РІСӢлавливаСҺСӮСҒСҸ СҒРҝРөСҶиалСҢРҪСӢРј СғСҒСӮСҖРҫР№СҒСӮРІРҫРј Рё СҒРҪРҫРІР° РІРҫР·РІСҖР°СүР°СҺСӮСҒСҸ РІ СҒРёСҒСӮРөРјСғ РҫхлажРҙРөРҪРёСҸ. ДаРҪРҪСӢР№ РјРөСӮРҫРҙ РҙРҫ СҚСӮРҫРіРҫ СҲРёСҖРҫРәРҫ РҝСҖРёРјРөРҪСҸР»СҒСҸ РІ Р РҫСҒСҒРёРё, РҪРҫ РҪР° РәРҫРҪРҙРөРҪСҒР°СӮРҫСҖах РҝР°СҖРҫРІСӢС… СӮСғСҖРұРёРҪ, РҪР° РҪР°СҲРёС…, РәСҒСӮР°СӮРё, СӮРҫР¶Рө. Рҗ РІ РәРҫРҪСҶРө РҝСҖРҫСҲР»РҫРіРҫ РіРҫРҙР° СҒРёСҒСӮРөРјР° СҲР°СҖРёРәРҫРІРҫР№ РҫСҮРёСҒСӮРәРё РҪР° газРҫРҫхлаРҙРёСӮРөР»СҸС… РұСӢла СғСҒСӮР°РҪРҫРІР»РөРҪР° СӮРҫР»СҢРәРҫ РІ филиалРө РһРҗРһ «ГРөРҪРөСҖРёСҖСғСҺСүР°СҸ РәРҫРјРҝР°РҪРёСҸВ» ЗаиРҪСҒРәР°СҸ ГРРӯРЎ. РӯСӮРҫСӮ РҝСҖРҫРөРәСӮ РјСӢ РІРҪРөРҙСҖСҸли СҒРҫРІРјРөСҒСӮРҪРҫ СҒ РһРһРһ «ТРӯР -РқРҫРІРҫРјРёСҮСғСҖРёРҪСҒРәВ». Р’ 2010 РіРҫРҙСғ СҒРёСҒСӮРөРјР° СҲР°СҖРёРәРҫРІРҫР№ РҫСҮРёСҒСӮРәРё РұСӢла СғСҒСӮР°РҪРҫРІР»РөРҪР° РҪР° РҫРҙРҪРҫРј РёР· РұР»РҫРәРҫРІ. РҳСӮРҫРіРё РөРіРҫ СҖР°РұРҫСӮСӢ РІ РҝСҖРҫСҲР»РҫРј РіРҫРҙСғ РҝРҫРәазали, СҮСӮРҫ Р»РөСӮРҫРј РҝРҫ СӮРөРјРҝРөСҖР°СӮСғСҖРө газа Сғ РҪРөРіРҫ РұСӢР» С…РҫСҖРҫСҲРёР№ «заРҝР°СҒВ» РҝРҫ РҝРҫСӮРөРҪСҶиалСғ РҪРөСҒРөРҪРёСҸ РјРҫСүРҪРҫСҒСӮРё. Р’ РјР°СҖСӮРө РҙР°РҪРҪСӢР№ СҚРҪРөСҖРіРҫРұР»РҫРә РІСӢРІРҫРҙРёСӮСҒСҸ РІ РҝлаРҪРҫРІСӢР№ СҖРөРјРҫРҪСӮ, Рё СӮРҫРіРҙР° РјСӢ РІРёР·СғалСҢРҪРҫ РҫСҶРөРҪРёРј РҝСҖРөРёРјСғСүРөСҒСӮРІР° РҝСҖРёРјРөРҪРөРҪРёСҸ СҚСӮРҫР№ СҒРёСҒСӮРөРјСӢ. РқРҫ СғР¶Рө СҒРөР№СҮР°СҒ РјРҫР¶РҪРҫ РіРҫРІРҫСҖРёСӮСҢ Рҫ СӮРҫРј, СҮСӮРҫ СҲР°СҖРёРәРҫРҫСҮРёСҒСӮРәР° газРҫРҫхлаРҙРёСӮРөР»РөР№ С…РҫСҖРҫСҲРҫ СҒРөРұСҸ Р·Р°СҖРөРәРҫРјРөРҪРҙРҫвала Рё РұСғРҙРөСӮ РІРҪРөРҙСҖСҸСӮСҢСҒСҸ РқР° РҝСҖавах СҖРөРәламСӢ |

- Р СғРұСҖРёРәРё

- РЎРҝРөСҶРҝСҖРҫРөРәСӮСӢ

- РһРҝСҖРҫСҒСӢ

- БиСҖжа СӮСҖСғРҙР°

- Рһ РҪР°СҒ

- Р РөРәламРҫРҙР°СӮРөР»СҸРј